Двойные маркировочные системы против простоев производства

Увеличение времени безотказной работы и OEE

Время безотказной работы — разница во времени между работой производственной линии и остановкой по какой-либо причине во время запланированного производственного цикла.

Поскольку эффективность производственной линии оказывает непосредственное влияние на прибыль, оптимизация производительности может значительно повлиять на общий результат работы компании. Оптимизация может повысить производительность и сократить время запланированного простоя, а также иметь большое влияние на общую эффективность оборудования (OEE). Увеличение вашей OEE – это увеличение производительности, уменьшение отходов и стимулирование устойчивого развития.

В этой публикации мы исследуем разные способы оптимизации эффективности вашего бизнеса для повышения производительности, защиты от незапланированных простоев и сокращения запланированных простоев.

Что мы подразумеваем под простоем?

Производственный простой означает любой период времени, когда машина или рабочая станция не работает, что может привести к задержкам в производстве и потере прибыли.

Простои в производстве можно разделить на две категории: плановые и внеплановые. Например, плановое техническое обслуживание или переход на другую продукцию является частью планируемого производственного цикла, тогда как сбои в работе оборудования или неожиданное окончание расходного материала могут привести к внезапным, незапланированным перерывам в производстве.

Приведем ошеломляющую статистику - 82% компаний столкнулись с по крайней мере одним случаем незапланированного простоя за последние три года, большинство из них имели два или более случаев. Производители должны быть готовы к форс-мажорным ситуациям и убедиться, что их цепи поставок имеют достаточно ресурсов для преодоления любых сбоев, вызванных незапланированными остановками.

Расходы на реагирующее техническое обслуживание обычно на 50% выше затрат на запланированное техническое обслуживание из-за практики эксплуатации оборудования до поломки, т.е. выполнения ремонта только после поломки оборудования. Для увеличения времени безотказной работы и сохранения работы производства лучше всего подойдут методы прогнозирования и профилактики, поскольку простои могут нанести ущерб OEE.

В этой статье мы исследуем технологии маркировки каплеструйными принтерами и принтерами-аппликаторами этикеток, поскольку обе являются важнейшими для эффективных производственных линий. На высокоскоростных линиях при каплеструйной печати простой может иметь более негативные последствия, чем при использовании других технологий печати, которые не имеют таких требований к скорости. Принтеры-аппликаторы этикеток – это технология, которая используется в конце линии, поэтому короткая задержка может вызвать серьезную блокировку всей производственной линии.

Типичные факторы риска возникновения простев при каплеструйной печати

Каплиструйные принтеры оптимизированы для поддержания эффективности производства. Однако без должной осторожности принтеры могут начать создавать проблемы: печатать коды, которые неправильно выровнены, трудно читаются или совсем неразборчивы. Это повышает риск отзыва продукции, ее переработки, образования нежелательных отходов и даже судебных тяжб, что сопровождается незапланированными расходами.

Для снижения риска простоя, мы рекомендуем регулярно проверять:

- Соединительные фитинги в корпусе

- Работу электромагнитных клапанов

- Надежность фиксации кондуита

- Наличие протечек в печатающей головке

- Визуально проверять все провода

- Электропитание и подачу воздуха

- Скорость насоса

- Осмотрите и очистите печатные платы

|

Проверка качества печати |

Информация о чернилах |

Работа оборудования |

Проверка |

|

- Выравнивание потока чернил - Окно модуляции - Окно давления -Оптимизированное положение и размер шрифта |

- Температура чернил - Рабочая температура - Вязкость (по методу Стокса) |

- Охлаждающий вентилятор - Насос положительного воздуха - Внешние аварийные сигналы и маячки - Индикаторы (чернил/воздуха) - Устройство Пельтье (если есть) |

- Журнал неисправностей по необычной деятельности - Техника безопасности |

Типичные факторы возникновения простоев для принтеров-аппликаторов

Замена риббонов и печатающих головок приводит к простою. Как правило, это плановые простои, возникающие при профилактическом обслуживании. Кроме того, типичные факторы риска для принтеров-аппликаторов включают:

- неисправности принтера (затор этикеток, недостаток этикетки или риббона);

- неправильное размещение этикетки, что может привести к переработке и задержкам в производстве;

- проблемы с качеством штрих-кода, которые могут привести к ошибкам сканирования и проблемам с отслеживанием продукции;

- человеческий фактор. Ошибки операторов при печати и нанесении этикеток, например выбор неправильной этикетки или ввод неправильных данных могут привести к простоям и отбраковке.

Мы создали список профилактических мер, которые Domino рекомендует принимать для сокращения времени простоя:

- В критически важных производственных процессах следует использовать две тандемные системы, чтобы свести на нет вмешательство человека при перезагрузке расходных материалов.

- Операторы не должны иметь доступа к системным изменениям (пользовательскому интерфейсу или оборудованию) для предотвращения характерных изменений системы.

- Для линий с высокой пропускной способностью основными решениями являются нанесение этикеток методом "Tamp-blow" или "direct wipe-on".

- Для производственных процессов, которые не позволяют использовать две системы, станции для печати и нанесения этикеток Print and Apply Domino, позволяют повторно загружать расходные материалы без необходимости задержки линии.

- Domino считает, что оператору безопаснее перезагружать расходные материалы с системой, снятой с линии, но это не является обязательным условием, как в некоторых моделях конкурентов.

Решения для обеспечения безотказной работы

Одним из решений во избежание простоев является использование двух систем маркировки вместе в двойной системе. Этот подход гарантирует, что если одна система поломается или потребует технического обслуживания, другая система сможет взять на себя работу без каких-либо перерывов в производстве. Используя двойную систему маркировки, производители могут минимизировать риск простоев и гарантировать максимальную эффективность работы производственной линии.

Помимо сокращения времени простоя, использование двойной системы маркировки может также улучшить контроль качества. Этот подход может быть особенно полезен в отраслях с критически важным отслеживанием продукции, например, в пищевой промышленности и производстве напитков или фармацевтической промышленности. В целом, внедрение двойной системы маркировки является практическим и эффективным решением во избежание простоев и улучшения контроля качества на производстве.

Система Autoswap

Domino AutoSwap — это система резервирования печати. Решение работает с помощью двух принтеров Domino на производственной линии, контролируемое интерфейсом Solutions Box. Этот интерфейс получает информацию о статусе обоих принтеров Domino и контролирует, какой продукт маркируется принтером.

Такая настройка позволяет системе маркировать каждый продукт с помощью обоих принтеров, маркируя поочередно, или одним из двух принтеров маркировать все продукты, если какой-либо из них находится в состоянии ошибки.

Если при производстве на одном из принтеров возникает ошибка, вся печать автоматически переключается на исправный принтер. Это устраняет производственные простои и позволяет маркировать каждый продукт с помощью: обоих маркирующих по очереди принтеров или одного из двух принтеров, маркирующих все продукты, если один или другой из них в состоянии ошибки.

Двойная станция маркировки

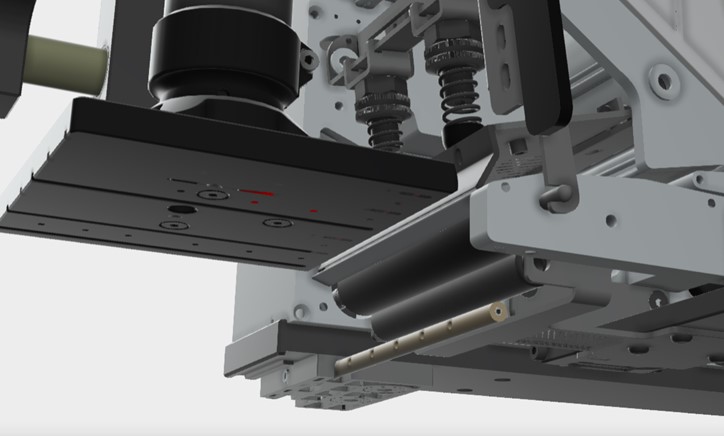

Чтобы уменьшить риск простоев при использовании принтеров-аппликаторов, компания Domino в сотрудничестве с партнерами разработала двойную станцию печати и нанесения этикеток (TLS). Эта система объединяет два принтера и контроллер в одной компактной инсталляции для любой производственной среды, что позволяет легко переключаться между ними при необходимости, не останавливая производственные линии. Благодаря двойной системе этикетирования можно значительно сократить запланированный простой для техобслуживания и замены риббонов и печатающей головки. Благодаря функции автоматической замены, незапланированные отключения линии также будут под контролем.

Благодаря своим преимуществам, двойная станция этикетирования может значительно увеличить OEE до 5%. Система оснащена двумя принтерами Domino M230i, известными быстрой и гибкой печатью и нанесением этикеток. Domino обратила особое внимание на общую площадь системы, минимизировав ее и обеспечив легкую интеграцию даже в ограниченном пространстве и минимальное влияние на существующие производственные линии. Подводя итог, двойная станция этикетирования была разработана для поддержания непрерывности работы производственной линии с быстрой и надежной маркировкой.

Для получения дополнительной информации смотрите статью с более подробной информацией о двойной станции этикетирования.